Industri farmasi beroperasi di bawah salah satu lingkungan peraturan yang paling ketat di dunia. Obat, vaksin, dan produk obat lainnya harus diproduksi di fasilitas yang mematuhi Cara Pembuatan Obat yang Baik (GMP). Di antara banyak persyaratan GMP, salah satu yang paling penting adalah pembersihan dan pengendalian kontaminasi. Jejak residu, debu, atau kontaminasi mikroba dapat membahayakan keamanan dan kemanjuran produk, sehingga menyebabkan ketidakpatuhan terhadap peraturan, penarikan produk, dan risiko terhadap kesehatan pasien. Untuk menjaga tingkat kebersihan tertinggi, industri ini mengandalkan mesin pembersih GMP khusus yang dirancang untuk memastikan konsistensi, efisiensi, dan validasi dalam proses pembersihan.

Artikel ini membahas jenis-jenisnya Mesin pembersih GMP umum digunakan di fasilitas farmasi, fungsinya, dan mengapa mereka sangat diperlukan dalam pembuatan obat modern.

Pentingnya Pembersihan GMP dalam Farmasi

GMP mensyaratkan peralatan dan fasilitas farmasi tetap bersih, tersanitasi, dan tervalidasi untuk kinerja yang konsisten. Pembersihan manual saja tidak dapat memenuhi standar ini dalam banyak kasus, terutama pada manufaktur skala besar. Kesalahan manusia, teknik pembersihan yang tidak konsisten, dan risiko kontaminasi menjadikan otomatisasi sebagai solusi yang lebih andal. Mesin pembersih GMP mengatasi tantangan ini dengan menyediakan siklus pembersihan standar, protokol tervalidasi, dan hasil yang dapat direproduksi, sekaligus meminimalkan risiko kontaminasi silang.

Jenis Mesin Pembersih GMP

1. Sistem Bersih di Tempat (CIP).

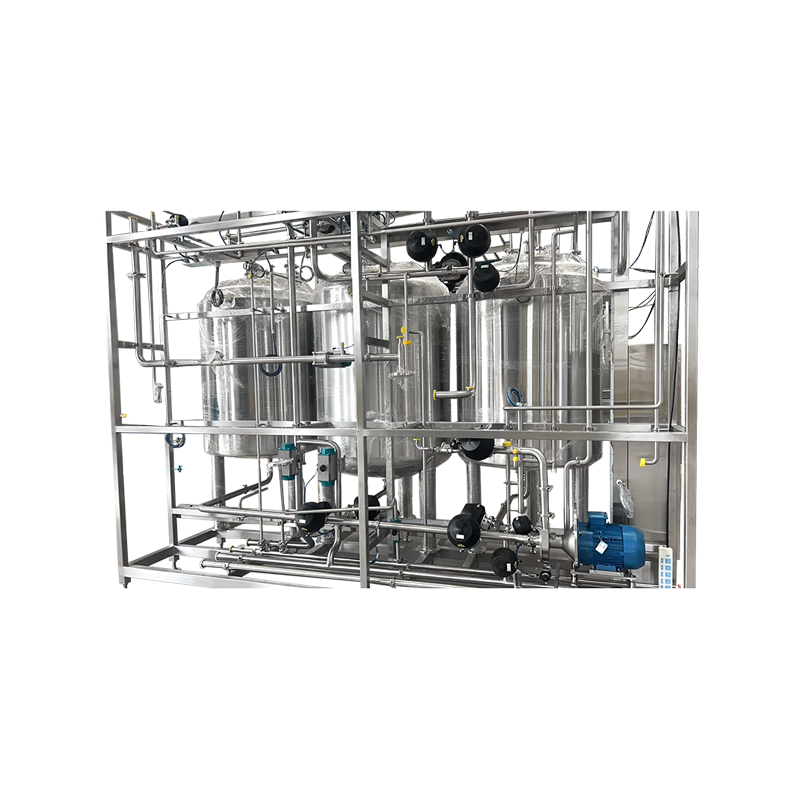

Sistem Clean-in-Place (CIP) adalah salah satu solusi pembersihan yang paling banyak digunakan dalam industri farmasi. Sistem ini dirancang untuk membersihkan permukaan interior peralatan proses—seperti reaktor, tangki, dan saluran pipa—tanpa memerlukan pembongkaran.

-

Bagaimana Mereka Bekerja : Sistem CIP mensirkulasikan bahan pembersih, air, dan terkadang uap ke seluruh peralatan. Kontrol otomatis memastikan bahwa parameter pembersihan seperti suhu, laju aliran, dan waktu dipantau dan didokumentasikan secara tepat.

-

Manfaat :

- Mengurangi tenaga kerja manual dan kesalahan manusia

- Memastikan hasil pembersihan yang konsisten dan tervalidasi

- Meminimalkan waktu henti antar siklus produksi

- Mengurangi risiko kontaminasi yang disebabkan oleh pembongkaran atau penanganan yang tidak tepat

Sistem CIP sangat penting untuk formulasi cairan, proses fermentasi, dan lingkungan produksi yang steril.

2. Sistem Clean-out-of-Place (COP).

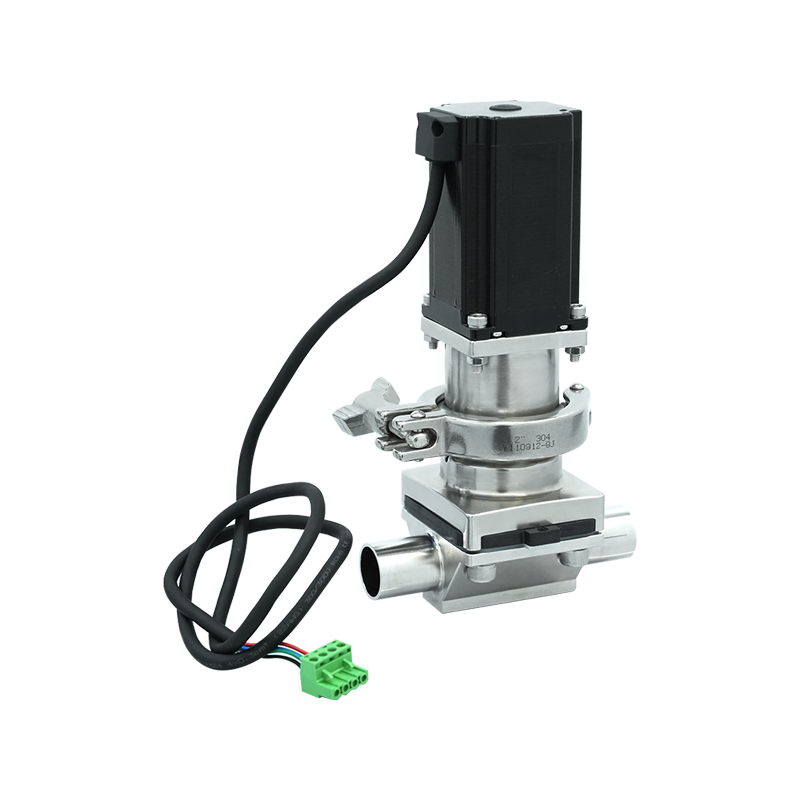

Meskipun sistem CIP membersihkan peralatan di lokasi, sistem Clean-out-of-Place (COP) dirancang untuk komponen yang harus dibongkar dan dilepas sebelum dibersihkan. Contohnya termasuk komponen kecil, katup, filter, peralatan gelas, dan peralatan lepasan lainnya.

-

Bagaimana Mereka Bekerja : Sistem COP biasanya terdiri dari tangki atau mesin cuci otomatis di mana bagian-bagiannya direndam atau disemprot dengan larutan pembersih dalam kondisi terkendali.

-

Manfaat :

- Memberikan pembersihan mendalam untuk bagian-bagian kecil dan rumit

- Memastikan pembuangan residu secara menyeluruh yang mungkin tidak dapat diakses selama CIP

- Mengotomatiskan proses yang biasanya padat karya

Sistem COP sering digunakan bersama dengan CIP untuk mencapai strategi pembersihan lengkap di fasilitas farmasi.

3. Mesin Cuci Suku Cadang Otomatis

Pencuci suku cadang otomatis adalah mesin khusus yang digunakan untuk membersihkan peralatan kecil dan komponen yang berperan dalam produksi obat, seperti botol kaca, dayung pencampur, jarum pengisi, dan sumbat.

-

Bagaimana Mereka Bekerja : Mirip dengan mesin pencuci piring industri, mesin ini menggunakan jet semprotan bertekanan tinggi, air panas, deterjen, dan siklus pembilasan untuk menghilangkan residu.

-

Manfaat :

- Mengurangi penggosokan dan penanganan manual

- Menyediakan siklus pembersihan yang dapat direproduksi dan divalidasi

- Dapat diintegrasikan dengan sistem pengeringan untuk menyiapkan komponen agar dapat segera digunakan kembali

Mesin-mesin ini sangat berharga dalam lingkungan pemrosesan aseptik, dimana sterilitas adalah hal yang terpenting.

4. Alat Sterilisasi dan Autoklaf

Alat sterilisasi, termasuk autoklaf, adalah mesin pembersih GMP penting yang digunakan untuk menghilangkan kontaminasi mikroba. Meskipun pembersihan menghilangkan residu, sterilisasi memastikan permukaan bebas dari bakteri, virus, jamur, dan spora.

-

Bagaimana Mereka Bekerja : Autoklaf menggunakan uap bertekanan pada suhu tinggi untuk mensterilkan peralatan, sedangkan alat sterilisasi lainnya mungkin menggunakan panas kering, gas (etilen oksida), atau radiasi tergantung pada aplikasinya.

-

Manfaat :

- Memberikan metode pengendalian mikroba yang tervalidasi

- Memastikan sterilitas peralatan yang dapat digunakan kembali seperti peralatan bedah, peralatan gelas, dan komponen baja tahan karat

- Memenuhi persyaratan peraturan yang ketat untuk produksi obat aseptik

Mesin sterilisasi sangat diperlukan dalam pembuatan vaksin, produksi obat suntik, dan bentuk sediaan steril lainnya.

5. Pencuci Botol, Ampul, dan Botol

Dalam kemasan farmasi, wadah seperti vial, ampul, dan botol harus dibersihkan secara menyeluruh sebelum diisi. GMP mengharuskan wadah ini bebas dari partikel dan kontaminasi mikroba.

-

Bagaimana Mereka Bekerja : Mesin cuci wadah menggunakan semburan air murni, udara, atau larutan sterilisasi untuk mencuci dan membilas wadah. Mereka juga dapat mengintegrasikan terowongan depirogenasi untuk menghilangkan pirogen seperti endotoksin.

-

Manfaat :

- Menjamin sterilitas bahan kemasan

- Mencegah kontaminasi selama proses pengisian

- Memberikan pembersihan yang tervalidasi dan dapat direproduksi

Mesin-mesin ini sangat penting dalam pembuatan produk suntik dan mata.

6. Mesin Pembersih Ultrasonik

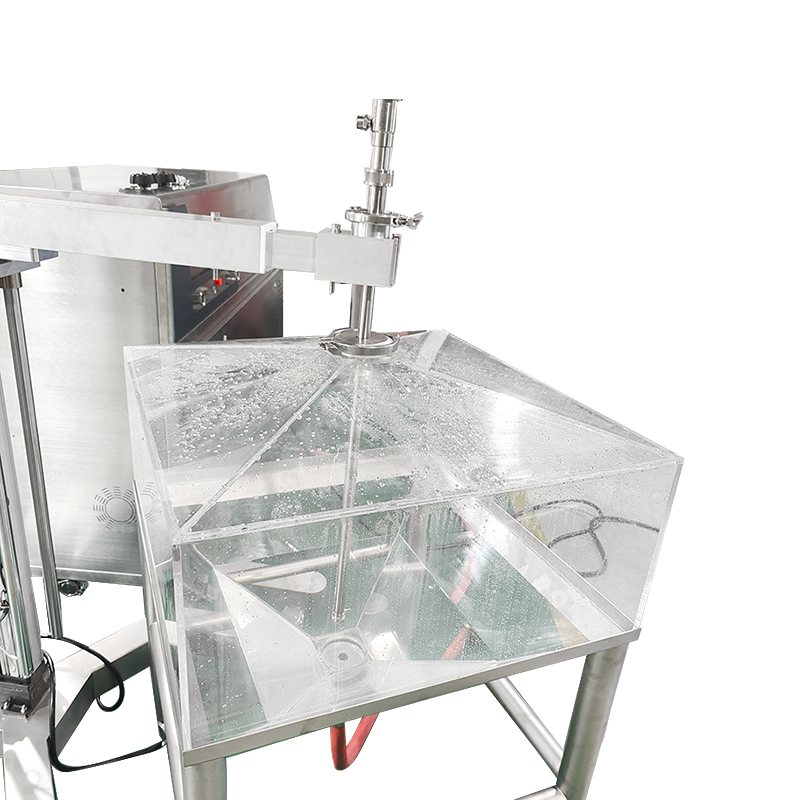

Mesin pembersih ultrasonik menggunakan gelombang suara frekuensi tinggi untuk menciptakan gelembung mikroskopis dalam larutan pembersih cair. Gelembung-gelembung ini pecah dengan kekuatan besar, secara efektif menghilangkan kotoran, residu, dan kontaminan bahkan dari area yang sulit dijangkau.

-

Bagaimana Mereka Bekerja : Bagian-bagiannya direndam dalam rendaman ultrasonik yang diisi dengan bahan pembersih. Efek kavitasi yang dihasilkan oleh gelombang suara menghilangkan partikel dari permukaan dan celah.

-

Manfaat :

- Efektif untuk membersihkan bagian rumit dengan bukaan kecil

- Mengurangi kebutuhan akan scrubbing yang keras atau bahan kimia yang agresif

- Memastikan hasil yang konsisten tanpa merusak komponen sensitif

Pembersih ultrasonik sering digunakan untuk instrumen laboratorium, komponen presisi, dan peralatan bedah.

7. Mesin Pembersih Lantai dan Permukaan

Meskipun pembersihan peralatan itu penting, kebersihan fasilitas juga sama pentingnya. GMP mengharuskan area produksi farmasi tetap bersih dan terkendali. Scrubber lantai khusus, sistem vakum, dan mesin sanitasi permukaan dirancang untuk lingkungan farmasi.

-

Bagaimana Mereka Bekerja : Mesin ini menggunakan filtrasi HEPA, bahan yang kompatibel dengan ruang bersih, dan komponen yang tidak mudah tumpah untuk menjaga kebersihan tanpa menimbulkan kontaminan.

-

Manfaat :

- Memastikan kepatuhan terhadap standar kebersihan fasilitas GMP

- Mencegah kontaminasi silang antar area produksi

- Mendukung klasifikasi ruang bersih di lingkungan steril

Peran Validasi dan Dokumentasi

Mesin pembersih GMP tidak hanya mementingkan kinerja mekanis—tetapi juga harus memenuhi persyaratan peraturan untuk validasi. Setiap siklus pembersihan harus didokumentasikan dan diverifikasi, memastikan ketertelusuran dan kepatuhan selama audit. Mesin canggih sering kali menyertakan catatan elektronik, pencatatan data, dan konektivitas dengan Sistem Eksekusi Manufaktur (MES) untuk pemantauan waktu nyata.

Kesimpulan

Industri farmasi bergantung pada beragam mesin pembersih GMP untuk menjaga kepatuhan, memastikan keselamatan pasien, dan meningkatkan efisiensi operasional. Mulai dari sistem Clean-in-Place dan Clean-out-of-Place hingga pembersih ultrasonik, mesin cuci botol, dan autoklaf, setiap jenis mesin memiliki tujuan unik dalam mencegah kontaminasi dan menjaga kualitas produk.

Dengan mengintegrasikan teknologi ini ke dalam fasilitas produksi, produsen farmasi dapat memenuhi tuntutan ketat peraturan GMP sambil mempertahankan standar pembersihan yang konsisten dan tervalidasi. Pada akhirnya, mesin-mesin ini memainkan peran penting dalam memastikan bahwa setiap obat yang dikirimkan kepada pasien aman, efektif, dan bebas dari kontaminasi.