Dalam industri farmasi, kinerja penyegelan katup merupakan salah satu elemen inti yang menjamin kualitas obat dan keamanan produksi. Diantaranya, katup diafragma banyak digunakan karena desain strukturalnya yang unik, terutama dalam transportasi media dengan kemurnian tinggi, aliran proses aseptik, dan pengendalian bahan kimia korosif. Jadi, bagaimana kinerja penyegelan katup diafragma farmasi dicapai? Artikel ini menganalisis topik dari perspektif prinsip struktural, pemilihan material, mekanisme penyegelan, dan aplikasi industri.

1. Struktur Inti Katup Diafragma : Fungsi Penghalang Diafragma

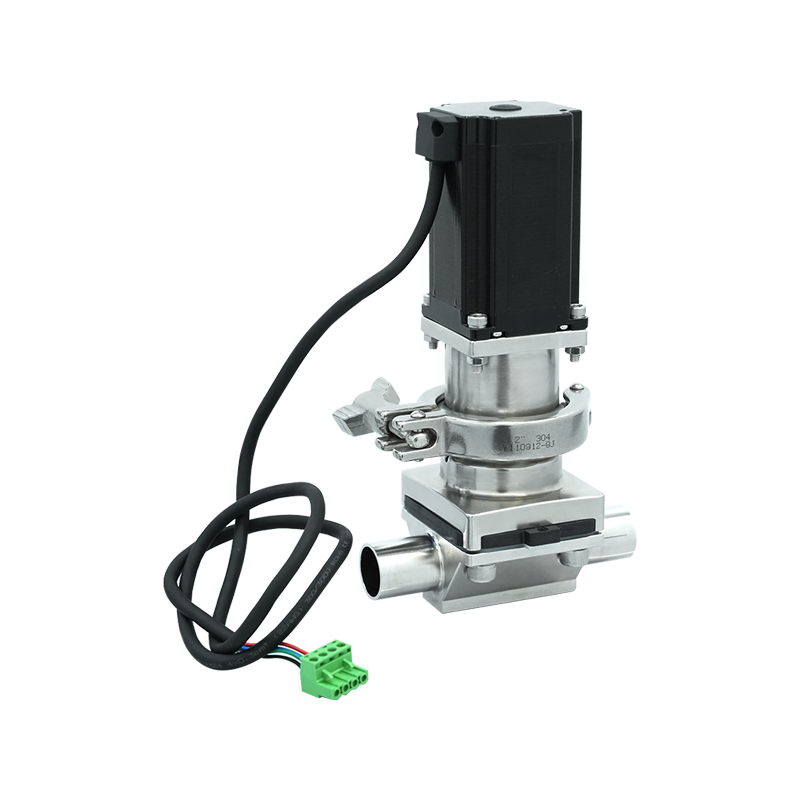

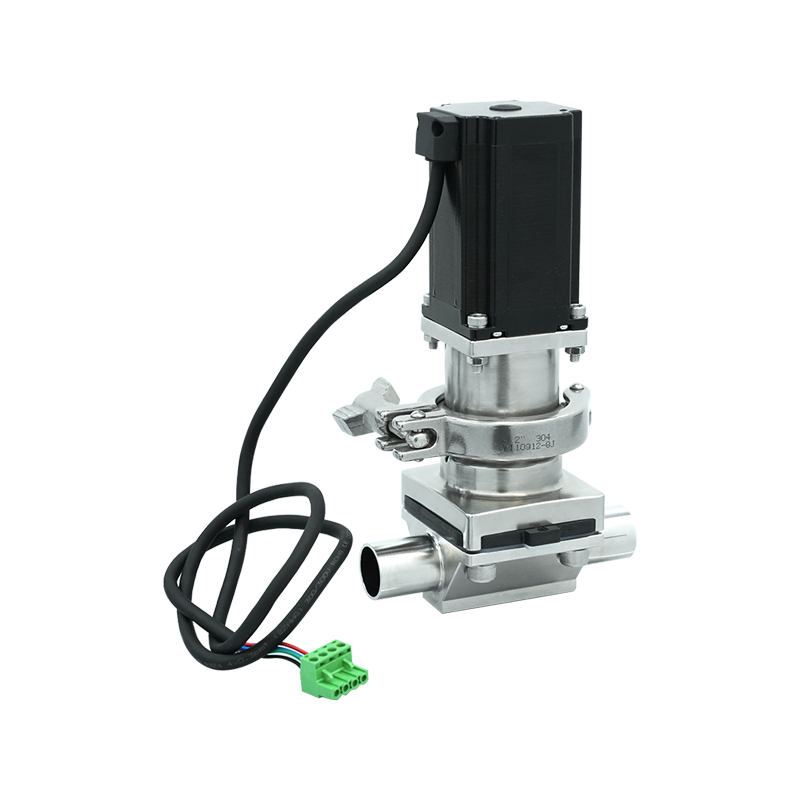

Kunci kinerja penyegelan katup diafragma terletak pada diafragmanya, komponen penting yang biasanya terbuat dari bahan elastis seperti karet, polytetrafluoroethylene (PTFE), atau fluoroelastomer. Diposisikan di dalam badan katup, diafragma bergerak ke atas dan ke bawah melalui batang katup untuk membuka atau menutup katup.

Prinsip Operasi: Ketika batang katup bergerak ke bawah, diafragma ditekan dengan kuat pada dudukan katup, membentuk penghalang fisik yang sepenuhnya mengisolasi media dari batang katup dan aktuator. Ketika batang katup diangkat, diafragma terpisah dari dudukan katup, sehingga media dapat mengalir melalui badan katup.

Keuntungan Penyegelan: Deformasi elastis diafragma memungkinkannya menyesuaikan diri dengan permukaan dudukan katup. Bahkan jika dudukan katup memiliki sedikit ketidakrataan, diafragma dapat mengisi celah melalui deformasi, sehingga memastikan penyegelan yang efektif.

2. Pemilihan Bahan: Perlindungan Ganda Ketahanan Korosi dan Stabilitas Kimia

Industri farmasi memberlakukan persyaratan ketat pada kebersihan bahan, ketahanan terhadap korosi, dan kelembaman bahan kimia. Kinerja penyegelan katup diafragma secara langsung dipengaruhi oleh pemilihan bahan.

Bahan Diafragma:

Jenis karet (misalnya NBR, EPDM): Cocok untuk media non-korosif, menawarkan elastisitas dan kinerja penyegelan yang baik.

Fluoroelastomer (FKM): Tahan terhadap suhu tinggi, asam kuat, dan basa, sehingga cocok untuk lingkungan CIP (clean-in-place) dan SIP (sterilization-in-place).

PTFE: Sangat inert secara kimia dan kompatibel dengan hampir semua media, ideal untuk obat-obatan dengan kemurnian tinggi dan bahan kimia agresif.

Bahan Badan Katup:

Baja tahan karat (seperti 316L) umumnya digunakan untuk badan katup diafragma farmasi karena ketahanannya terhadap korosi, kemudahan pembersihan, dan penyelesaian permukaan yang memenuhi standar GMP (Good Manufacturing Practice).

Untuk aplikasi khusus tertentu, badan katup dapat dibuat dari PTFE atau plastik ultra murni seperti PFA atau PVDF untuk meningkatkan kompatibilitas kimia.

3. Mekanisme Penyegelan: Desain Multi-Lapisan untuk Kebocoran Nol

Kinerja penyegelan katup diafragma farmasi dicapai melalui desain multi-level yang terintegrasi, bukan hanya faktor tunggal.

Segel Utama Antara Diafragma dan Dudukan Katup:

Elastisitas diafragma memungkinkannya menyesuaikan diri dengan erat pada dudukan katup, membentuk lapisan penyegelan pertama. Dudukan katup biasanya dikerjakan secara halus dengan kekasaran permukaan yang sangat rendah (misalnya Ra ≤ 0,8μm) untuk mengurangi risiko kebocoran.

Segel Sekunder Antara Diafragma dan Badan Katup:

Segel sekunder dibuat antara diafragma dan badan katup melalui kompresi mekanis atau pengelasan, mencegah kebocoran media dari tepi diafragma.

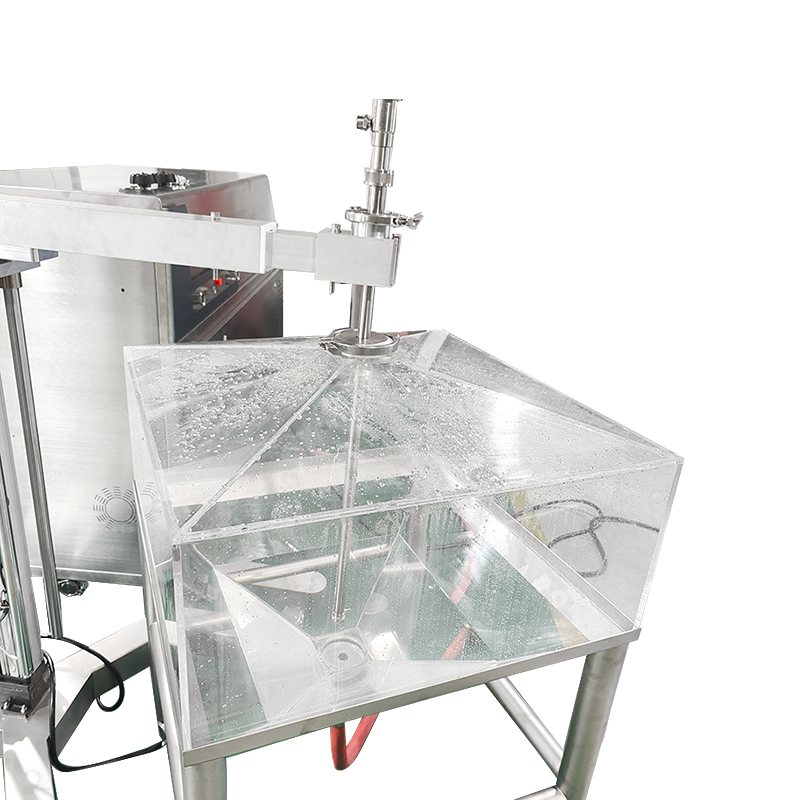

Desain Bebas Ruang Mati:

Katup diafragma tradisional mungkin memiliki celah kecil di mana diafragma terhubung ke aktuator, yang berpotensi menahan media (dikenal sebagai "ruang mati"). Katup diafragma farmasi modern meminimalkan atau menghilangkan ruang mati melalui optimalisasi desain seperti badan katup terintegrasi dan sambungan langsung diafragma ke batang untuk memenuhi standar produksi aseptik.

Penyegelan Berbantuan Aktuator:

Aktuator pneumatik atau elektrik mengontrol pergerakan batang katup secara tepat, memastikan posisi diafragma stabil selama pembukaan dan penutupan. Hal ini mencegah kegagalan penyegelan yang disebabkan oleh kompresi berlebihan atau kelonggaran.

4. Mengatasi Tantangan dan Solusi dalam Aplikasi Industri

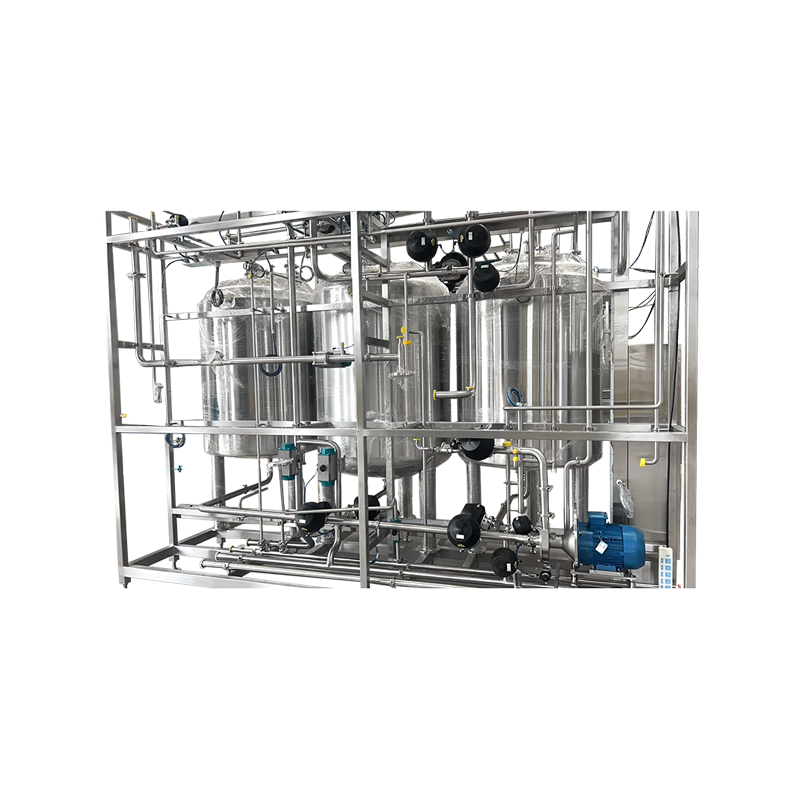

Proses farmasi sangat menuntut kinerja penyegelan katup diafragma. Tantangan-tantangan berikut harus diatasi dalam penerapan aktual:

Stabilitas Penyegelan di Lingkungan Suhu Tinggi dan Tekanan Tinggi:

Selama proses SIP, katup terkena uap pada suhu di atas 121°C dan tekanan tinggi. Bahan diafragma harus tahan terhadap suhu tinggi, dan koefisien ekspansi termal badan katup dan diafragma harus kompatibel untuk menghindari kegagalan penyegelan akibat tekanan termal.

Resistensi Jangka Panjang terhadap Media Agresif:

Beberapa proses farmasi melibatkan asam kuat, basa, atau pelarut organik. Pemilihan bahan diafragma tahan korosi seperti PTFE atau fluoroelastomer, serta perawatan permukaan yang dioptimalkan (misalnya pemolesan listrik), dapat mengurangi erosi kimia.

Menyegel Umur Panjang Dalam Pengoperasian yang Sering:

Penggerakan katup yang sering terjadi dalam produksi farmasi dapat menyebabkan kelelahan diafragma. Mengoptimalkan ketebalan diafragma, kekerasan, dan desain struktural (seperti tulang rusuk yang diperkuat) dapat memperpanjang masa pakai.

5. Tren Masa Depan: Teknologi Cerdas dan Inovasi Material Meningkatkan Kinerja Penyegelan

Karena industri farmasi menuntut efisiensi dan kebersihan yang lebih tinggi, kinerja penyegelan katup diafragma terus berkembang.

Teknologi Pemantauan Cerdas:

Mengintegrasikan sensor tekanan atau perangkat deteksi kebocoran memungkinkan pemantauan status penyegelan katup secara real-time, memberikan peringatan dini tentang potensi kesalahan.

Bahan Penyegel Baru:

Pengembangan material komposit canggih yang menggabungkan elastisitas tinggi, ketahanan panas, dan stabilitas kimia semakin meningkatkan kinerja dan daya tahan penyegelan diafragma.

Desain Modular:

Konstruksi modular memungkinkan penggantian diafragma dengan cepat, mengurangi waktu henti sekaligus mempertahankan kinerja penyegelan yang konsisten setelah penggantian.